Eliminación de óxido de embarcaciones

El chorro de arena para eliminar el óxido implica el uso de una máquina de chorro de arena rotatoria de alta velocidad que rocía aire comprimido mezclado con abrasivo metálico para eliminar las capas de óxido. Este método es rápido y eficiente, especialmente adecuado para áreas grandes y capas de óxido gruesas en los cascos de los barcos.

Al seleccionar material para la eliminación de óxido mediante chorro de arena en un astillero, se deben tener en cuenta varios factores. En primer lugar, los abrasivos moderadamente duros pueden eliminar eficazmente el óxido y la hierba adheridos a la superficie del buque, evitando al mismo tiempo daños excesivos al sustrato metálico. En segundo lugar, los abrasivos de tamaño uniforme proporcionan fuerzas de impacto y de granallado más estables, lo que mejora la eficacia de la eliminación de óxido. Además, la composición química y la forma del abrasivo también son factores que se deben tener en cuenta. La composición química debe ser compatible con la superficie metálica que se está tratando, mientras que la forma del abrasivo puede influir en su acción y eficacia de granallado.

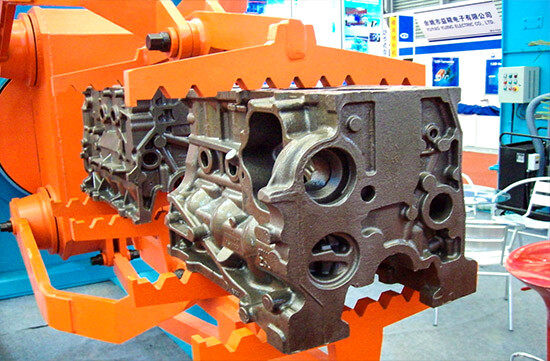

- Maquinaria de construcciónLa limpieza mecánica puede eliminar eficazmente el óxido, la escoria de soldadura y las incrustaciones de óxido de la pieza de trabajo, eliminar la tensión de soldadura y aumentar la fuerza de unión entre el revestimiento antioxidante y la matriz metálica. Esto mejora en gran medida la calidad antioxidante de las piezas de maquinaria de ingeniería.

- Limpieza de placas de acero inoxidablePara tratar la superficie de las placas de acero inoxidable y lograr un brillo limpio, brillante y delicado, se deben utilizar abrasivos adecuados para eliminar el fósforo de la superficie de las placas de acero inoxidable laminadas en frío. Según la superficie de las placas de acero inoxidable de diferentes grados, se deben seleccionar abrasivos con diferentes tamaños de partículas y proporciones. En comparación con los métodos de tratamiento químico tradicionales, puede reducir eficazmente los costos de limpieza y lograr una producción ecológica y respetuosa con el medio ambiente.

- Estructura de aceroLas piezas estructurales de acero, acero en forma de H, acero en forma de C, acero angular, etc. se utilizan ampliamente en la industria de la construcción moderna. El óxido o la cascarilla de óxido deben eliminarse antes del uso para lograr un buen rendimiento anticorrosión y estética.

Limpieza con chorro de arena

El granallado es un proceso que utiliza un impulsor giratorio de alta velocidad para arrojar abrasivos que impactan la pieza de trabajo a alta velocidad para limpiar la superficie; o para distorsionar y deformar la red cristalina en la superficie de la pieza de trabajo a través de un impacto de alta velocidad para aumentar la dureza de la superficie y fortalecer la superficie.

Antes de realizar el tratamiento de granallado, verifique exhaustivamente el estado general de la máquina de granallado y seleccione una corriente, un ángulo de proyección, una velocidad de granallado, etc. razonables según los diferentes modelos de máquina de granallado. La calidad del abrasivo tiene una gran influencia en la calidad del tratamiento de la superficie de la pieza de trabajo. Por ejemplo, la dureza, el tamaño de partícula y la estructura metalográfica del abrasivo afectarán el efecto del granallado.

- Recubrimiento de segmentos del cascoLa calidad de los abrasivos metálicos utilizados para el pulido con chorro de arena de segmentos de casco afecta directamente a la calidad y a factores de costo integrales como la calidad del revestimiento, la eficiencia del pulido con chorro de arena, la pintura, la energía cinética, el consumo de abrasivo, etc. Con la introducción de la nueva norma de rendimiento de protección del revestimiento (PSPC), se han planteado requisitos más elevados para la calidad del pulido con chorro de arena de segmentos. Por lo tanto, la calidad de los abrasivos metálicos se ha vuelto cada vez más importante en el pulido con chorro de arena. es particularmente importante.

- Fabricación de contenedoresDespués de soldar el cuerpo del contenedor, se realiza un chorro de arena en el cuerpo de la caja para limpiar las soldaduras y producir una cierta rugosidad en la superficie del cuerpo de la caja para aumentar el efecto anticorrosión del revestimiento. Puede transferirse entre barcos, vagones de chasis, camiones y vehículos ferroviarios durante mucho tiempo.

- Limpieza de placas de acero inoxidablePara tratar la superficie de las placas de acero inoxidable y lograr un brillo limpio, brillante y delicado, se deben utilizar abrasivos adecuados para eliminar el fósforo de la superficie de las placas de acero inoxidable laminadas en frío. Según la superficie de las placas de acero inoxidable de diferentes grados, se deben seleccionar abrasivos con diferentes tamaños de partículas y proporciones. En comparación con los métodos de tratamiento químico tradicionales, puede reducir eficazmente los costos de limpieza y lograr una producción ecológica y respetuosa con el medio ambiente.

- Estructura de aceroLas piezas estructurales de acero, acero en forma de H, acero en forma de C, acero angular, etc. se utilizan ampliamente en la industria de la construcción moderna. El óxido o la cascarilla de óxido deben eliminarse antes del uso para lograr un buen rendimiento anticorrosión y estética.

Mejora de la superficie

Todas las piezas metálicas que operan bajo cargas alternas y están sujetas a tensiones cíclicas necesitan recurrir a procesos de fortalecimiento mediante granallado/granallado para mejorar la vida útil por fatiga de las piezas.

Es bien sabido que las grietas son difíciles de formar o propagar en una zona de tensión de compresión. Dado que casi todas las fallas por fatiga y corrosión bajo tensión ocurren en la superficie de la pieza o cerca de ella, la introducción de tensión de compresión mediante granallado puede prolongar significativamente la vida útil de la pieza. La resistencia de la tensión de compresión residual generada por el refuerzo debe alcanzar la mitad de la resistencia a la tracción del material de la pieza. Los engranajes se granallan después del tratamiento térmico. Para algunas piezas clave, el refuerzo es el último proceso de producción. El proceso de granallado se utiliza para mejorar la vida útil de las piezas de transmisión.

Suavizar la superficie

Después de que la superficie del acero se haya granallado, aparecerán muchos picos y valles finos, es decir, rugosidad superficial. El revestimiento penetra profundamente en el fondo de los valles y las crestas muerden el revestimiento con fuerza como dientes. Por lo tanto, la rugosidad superficial se describe como "ancla" o "diente mecánico" en la industria del revestimiento. Si estos contaminantes quedan cubiertos por el revestimiento, la adhesión mecánica y química del revestimiento se verá afectada y el revestimiento fallará.

Por lo tanto, el chorro de arena es necesario, en primer lugar, para proporcionar rugosidad superficial al recubrimiento; en segundo lugar, químicamente, para poner las moléculas del recubrimiento en estrecho contacto con la superficie del sustrato de acero. Según la British Imperial Chemical Company, la vida útil del recubrimiento está limitada por tres factores: el pretratamiento representa el 60%; la construcción del recubrimiento representa el 25%; y la calidad del recubrimiento en sí representa el 15%.

- Anticorrosión de tuberíasDebido al uso extensivo de estructuras de acero en los edificios de terminales portuarias, los requisitos de anticorrosión de las estructuras de acero son muy altos. En particular, la maquinaria portuaria a menudo está expuesta a algunos entornos especiales, como por ejemplo en un entorno de aire marino húmedo, la corrosión de las estructuras de acero causada por este entorno es muy grave, lo que requiere el uso de chorro de arena y recubrimientos correspondientes. Para completar la protección de la maquinaria portuaria.

Corte de piedra

Utiliza abrasivos metálicos y la energía cinética de chorros de agua añadida para cortar granito y otras piedras. No hay cambios químicos durante el proceso de corte. Tiene las ventajas de no afectar las propiedades físicas y químicas del material de corte, no sufrir deformación térmica, ranuras de corte estrechas, alta precisión, superficie de corte lisa, limpia y libre de contaminación, etc.

Aditivos para fundición

Los aditivos de fundición desempeñan un papel vital en el proceso de fundición de metales. Eliminan impurezas y gases a través de reacciones físicas o químicas con impurezas en la masa fundida y mejoran la pureza y el rendimiento del metal. Según su mecanismo de acción, estos aditivos se pueden dividir en diferentes tipos, como el tipo de adsorción, el tipo de reacción y el tipo compuesto. Los agentes de refinación de adsorción eliminan principalmente las impurezas de la masa fundida a través de la adsorción física, mientras que los agentes de refinación reactivos eliminan las impurezas a través de reacciones químicas. El agente de refinación compuesto tiene mecanismos tanto de adsorción como de reacción y puede purificar la masa fundida de manera más eficaz.